舰艇建造工艺

shipbuilding technology

jiianting jjiianzao gongyi

舰艇建造工艺

舰艇建造过程中所采用的建造方式、方法与技艺的统称。亦称造船工艺。其主要任务是:根据舰艇的特点和造船厂的技术基础及生产条件,制定舰艇的建造方案,选择最佳工艺流程,确定生产流水线;分析建造进度,编制总工艺进度表、工艺项目明细表、工艺路线表、车间作业分工表等工艺计划文件;分析研究造船过程中各个工序所必须的工艺操作,编制施工工艺文件,制定操作程序,设计和选择相应的工艺装备和设施;就各工序提出基本技术要求和制造精度要求,研究制定各项施工精度标准及其相应的测量、检查方法等。按舰艇建造过程,分为船体建造工艺、舾装工艺和下水工艺。

船体建造工艺 是从船体放样到建成船体所采用的方式、方法和技艺的统称。主要有船体放样与号料、船体加工、船体装配与焊接、船体结构强度与密性试验、船体涂装等工艺内容。

船体放样与号料 是根据设计图样,按一定比例把船体线型和构件放大展开,并把船体构件放大展开后的图形和尺寸,标划在板材或型材上的工作。是船体建造的首道工序。最早采用的工艺方法是实尺放样和手工号料,这种方法技术成熟、使用工具简单,缺点是辅助材料消耗大、劳动强度高、生产效率低。20世纪40年代开始,出现了比例放样和光学号料的工艺方法(统称船体光学放样),使号料作业实现了自动化,显著改善了劳动条件,提高了工效和号料质量。60年代初借助电子计算机技术出现了数学放样和数控号料,由高速数控号料机进行,实现了放样和号料工序的综合自动化。随着计算机技术的发展,90年代实行计算机线型光顺和放样,还可以人一机对话方式修改线型和结构布置;并在管路系统和电缆放样上也实现了计算机化。

船体加工 是将号料后的板材或型材,按号料标志,通过剪切、弯曲等工艺,制成具有一定形状的船体零件的工作。20世纪70年代起,基本上采用数控切割、门式切割机切割和小型光电跟踪切割等自动切割工艺,有的开始采用数控激光切割工艺,大大提高切割效率。在加工技术上,逐渐以水火弯板和冷加工工艺取代火炉加热的热加工工艺,不断发展大功率、高工效、多用途的常规液压加工设备,提高零件加工中辅助作业机械化程度等措施,使船体加工质量得到保证,并提高工作效率。

船体装配与焊接 是将加工好的船体零件,用焊接、铆接等工艺方法组装成船体部件、分段、总段直至完整船体的工作。在铆接造船时代,船体装配的大量工作集中在船台上进行,即将加工好的船体零件直接送到船台上,用铆接的工艺方法逐步地由下而上形成船体。船体建造采用焊接技术,使造船工艺由零件在船台上散装的建造方法,改变为分段和总段建造法。即将船体划分成若干分段及总段,先在车间内将船体结构零件装配成板列、组合型材或框架等部件,再将这些部件装配焊接成分段或总段,然后到船台上进行分段或总段的装配和接焊。常用的有总段、塔式、岛式、串联式等装配方法。这些方法可扩大施工作业面,缩短造船周期,提高生产效率,还为采用自动焊接技术、提高造船质量创造了条件。船体建造采用焊接技术,始于20世纪40年代,主要是采用手工电弧焊;60年代初发展为埋弧自动、半自动焊,电渣焊,气体保护焊等新技术;60年代中期主要发展与应用单面焊双面成形、重力焊、垂直自动焊和横向自动焊等新工艺;90年代着重发展装配焊接的机械化、自动化,建立平面分段流水线等新工艺。在船体建造的测量手段上,激光经纬仪技术的应用,改变了传统落后的测量方法,使测量精度和生产效率得到提高。

船体结构强度与密性试验 船体建造完工后,根据其结构的不同特点进行强度和密性试验,以检验设计和建造质量。通常采用液压、气压、灌水、冲水、煤油等工艺方法。

船体涂装 是在船体结构强度和密性试验完成后,对船体表面进行直接涂装的工艺。包括对船体表面处理和舱室装饰处理等。使用的材料,主要有油漆、合成树脂、有机溶剂、水泥、瓷砖、陶砖、橡胶、塑料、玻璃纤维、陶瓷棉、岩棉、木材等。现代舰艇建造中,十分重视船体表面处理,提高舱室装饰质量,以适应舰艇工作环境,改善舰员生活条件。

舾装工艺 指除船体以外,舰艇上动力、电气、武备、电子、管路系统等的安装、电缆敷设的技术和方法,以及安装后进行调试的方法等。

主机与轴系安装 通常采用的安装工艺有两种,一种是在船台上进行轴系中心线测定后进行轴壳镗孔,安装尾轴管和尾轴,待舰艇下水后再安装主机,并进行轴系对接工作;一种是主机、轴系均在船台定位安装完毕,或主机在船台安装定位,轴系初步安装定位,等下水后再复测量定位。主机在舰艇上安装时,根据机型的不同而采用相应的安装工艺。柴油机一般按其功率、转速和重量选择具体的安装工艺,对于体积小、重量轻的柴油机采用整机吊装;体积和重量较大的柴油机,视船厂起重能力的大小,可采用部件吊装和整机吊装。燃气轮机一般均采用整机吊装。吊装时须找准主机、轴系中心线与船体基准线的相对位置,以及主机在机舱内前后、左右的坐标位置。其工作内容包括:主机基座的加工和检验;主机定位;主机固定;与轴系对接等。

辅机与电气设备安装 通常在船体分段建成后进行。其工艺方法:一般为整机吊装,如通风机、水泵等较小型机组;有些大型机组或设备可分成若干完整部件吊运上舰后组装成整机,如操舵装置、大型泵的联合机组等。需要作同心度校正的辅机,其校正方法同小型主机。

武器装备安装 主要为导弹发射装置、鱼雷发射装置、舰炮和机枪,以及伪装、干扰器材发射装置等的安装。这些装置通常采用整体吊装,用螺栓或焊接的方法固定在船体的特种围栏或基座上。安装时须找准设备与船体中心线的相对位置。

电子设备安装 通常采用整机吊装和分机吊装方式,通过减震器安装在基座或支架上。小型设备可采用壁挂式支架安装,中大型设备一般均安装在船体基座上,天线一般安装在甲板支架或桅杆上。

管路系统安装 通常采用现场安装、分段预装、单元组装等方法。①现场安装法。多为机械设备安装完毕后,根据管路系统安装图,现场对逐个系统、逐根管子进行安装。②分段预装法。在建造船体分段的同时就着手安装管路系统。③单元组装法,亦称内场安装法。按照机械设备和管系的功能划分成若干个独立的单元,或者按舱室内的布置划分成若干块进行单元设计和单元安装。这种方法把原来大量的安装工作移到内场进行,船内安装工作只是各单元的定位和合拢。

电缆敷设 包括电缆架设与固定、设备接线和接地等。电缆架设与固定工作,通常在船体合拢后,用紧钩、导板、吊架、导槽等将电缆固定于马脚之上。电缆通过舱壁时,可采用水密填料函密封。电缆敷设完成后进行设备接线与接地工作。接地,分工作接地、安全接地和防干扰接地3种。当电制为单线制或三相四线制,其中性线接地时,电气设备需要工作接地;当电压高于24V时,设备金属外壳需要安全接地;电缆屏蔽层与设备外壳需要防干扰接地。

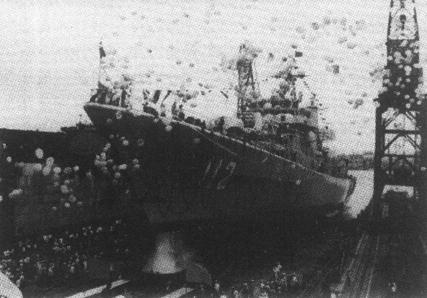

下水工艺是指舰艇基本建成后,从船台或船坞移送到水中的工艺方法。舰艇下水方法有:重力式下水、漂浮式下水和机械式下水等。重力式下水,是舰艇在倾斜船台上利用自身重力滑行下水(图1)。漂浮式下水,是将水引入船坞使建造的舰艇漂浮后下水(图2)。机械式下水,是利用船台牵引小车、升船机、起重机等机械将舰艇移送到水中。

图1 中国第二代导弹驱逐舰重力式下水 魏来瑞摄

图2 中国新造潜艇漂浮式下水 魏来瑞摄